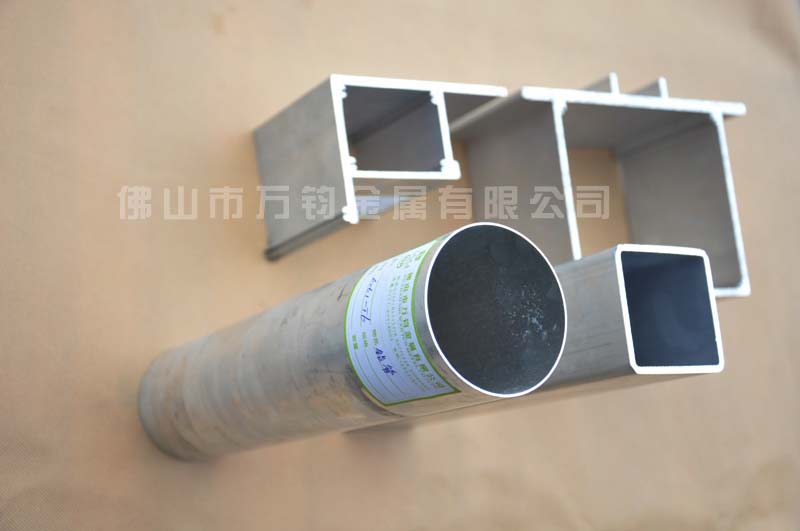

【7075铝管厂家】6063铝合金型材“闪烁花纹”的成因及对策

1 序言

在6063铝合金型材建筑装饰设计铝型材的生产制造中,经常看到一些中空、半空中心的,乃至是一些横断面折射率很大的实芯的挤压成型材,历经盐酸阳极氧化处理生产工艺流程解决后,其表层部分会发生一种沿竖向持续遍布的,具备一定总宽的表明为不光滑高低不平(似梨皮状)的,清楚可见的闪动晶体状的表层缺点—“闪动纹路”(或称“明亮花式”)。其遍布规律性是:①沿挤压成型方位,尾端比头顶部更显著由此可见,比较严重时,头尾都很显著;②沿垂直平分挤压成型中心线的方位,“纹路”一般只发生在部分,特别是在发生在铝型材折射率很大的位置,或者中空、半空中心铝型材的焊接地区,或者在铝型材的产生全过程中6063铝合金型材承担摩阻较大 的位置。

2 诱因剖析

2.1 空气氧化前工艺处理的危害

一些挤压成型材经盐酸脱油并水清洗后,表层无异常转变,而当其在wZn2+≥4×10-6的碱蚀液中乾一切正常的腐蚀并接着马上合理水清洗后,便会见到“闪动纹路”的存有。小编对挤压成型材的挤压成型机构开展剖析,结果显示:“闪动纹路”相匹配的机构是晶粒大小比一切正常位置的大很多的粗壮等轴晶的加工硬化机构——粗晶环,且晶体越粗壮,“闪动纹路”越显著;这类状况也伴随着腐蚀的开展而愈来愈显著。

参考文献[1]强调:“闪动纹路”的产生除开与铝合金成份(尤其是Zn)、挤压成型材(RCS情况)的机构情况相关外,还与碱蚀液中[Zn2+]相关。试验证实:在铝合金中,当wZn≥0.033%,且铝型材表层存有粗晶环的前提条件下,只需碱蚀液中wZn2+≥4×10-6,便会造成“闪动纹路”。

造成“闪动纹路”的直接原因是碱蚀液中Zn环境污染造成的可选择性应力腐蚀[2]。应力腐蚀的原理是光电催化的,是位错内的部分原电池反应功效的結果。沿晶体边沿沉积进行析出的第二相Mg2Si与匮乏的离子晶体中间因为浸蚀电位差的不一样,在碱蚀溶液的酸碱性中,产生了原电池反应α-Al-Mg2Si。在具体生产制造中,一般都规定Si的成分产能过剩,则其应力腐蚀敏感度扩大,由于坐落于位错以及周边地区的分散硅具备较强的阳极氧化性[3]。

科学研究结果显示:“闪动晶体”的位错以及周边地区中的含Zn量相对性较高,即Zn参加了浸蚀全过程。参考文献[4]推断:Zn是以“融解-再堆积”的方法推动位错浸蚀的。酸处理时,固熔于α-Al中的Zn随α-Al的融解而融解;当槽液中wZn2+≥4×10-6时,产生反映:Al+Zn2+→Zn+Al3+,氢氧化物Zn有选择在负极性地区堆积,进一步加重了部分浸蚀。

2.2 浇铸品质的危害

我们知道;6063铝合金型材的关键相构成为:分散Si(阳极氧化相)和FeAl3(阳极氧化相),当wFe≥wSi时,有α-(Al-Fe-Si)(阳极氧化相);当wFe≤wSi时,有β-(Al-Fe-Si)(负极相)。具体生产制造中,规定6063铝合金的成份应符合国家GB3190-82之要求,而且规定按wFe∶wSi=1.73∶1相对性产能过剩的Si原素的产能过剩量不超0.20%。而在6063铝型材(RCS情况)的碱蚀处理方式中,当别的标准具有时,只需铝合金中wZn≥0.03%,就很有可能造成“闪动纹路”缺点;而且这类缺点的清楚水平随铝合金中Zn成分的提升而扩大。尤其应当强调的是:在同样标准下,造成“闪动纹路”缺点时,铝合金中Zn的成分对中空铝型材的危害要比它对实芯铝型材的危害更显著。[pagebreak]

2.3 挤压成型-热处理方法要素的危害

参考文献强调[5]:矮层错能的金属材料(如α-Al)在挤压成型(ε=90%)时,只产生动态性回应,然后会产生静态数据回应和静态数据加工硬化。纯铝的加工硬化溫度约为280℃,而6063铝合金型材的加工硬化溫度为320℃上下。我们知道:不论是“回应”或是“加工硬化”全是分子在固看中的外扩散转移全过程。这与分子外扩散需要的化学势相关,且必须在较高的溫度下才可以顺利开展。当溫度过低时,外扩散不适合开展,使“回应”和“加工硬化”全过程遭受抑止。

由以上基础理论得知:在一切正常的加工工艺标准下生产制造RCS情况的6063铝合金型材挤压成型铝型材,在经挤压成型-热处理解决后,其机构为:Mg、Si等原素的分子固溶解α-Al中而产生饱合铝基离子晶体及其分散Si氢氧化物等,晶体细微且分布均匀,变成只发生了动态性回应或静态数据回应的生产加工机构。经人工时效解决后,6063铝型材的关键相构成为:α-Al,分散Si,关键加强相Mg2Si,这些。机构情况为:细微的Mg2Si晶体弥漫分布均匀于α-Al基材中,而分散Si遍布与位错以及周边地区。而当生产制造标准操纵不善(如热处理制冷抗压强度不够)时,就很有可能产生“静态数据加工硬化”及“加工硬化晶体成长”而产生粗晶环。

粗晶环的遍布规律性是:挨近挤压成型料层的一部分发生偏厚粗晶环;模貝工作中带摩擦摩擦阻力很大的一部分具备偏厚粗晶环;偏厚粗晶环处的晶体较为粗壮。沿挤压成型方位上的粗晶环薄厚的遍布规律性是:头顶部薄、尾端厚;比较严重的时候会在全横断面上发生粗晶机构。粗晶环的较大 深层为:2.0-2.5毫米。

粗晶环的产生原理是[6]:粗晶环造成的位置经常是金属复合材料承担强烈额外裁切形变的位置。在软铝合金型材(如6063铝合金)中空、半空中心铝型材的挤压成型全过程中,其表层晶体承担较內部更为强烈的额外裁切形变,且沿挤压成型方位上尾端较头顶部的要强烈的得多,承担外磨擦明显且磨擦时间长的位置的金属材料额外裁切形变很大。其晶体的粉碎和晶格崎变的水平也较为强烈。因而,该位置金属材料处在热学不稳定情况,页面性能高,进而减少了该位置的加工硬化溫度(这一温度差约为35℃),使晶体成分过冷成长的推动力提升。另外因为强烈磨擦位置金属材料的溫度大幅度上升,在风制冷不立即或制冷抗压强度不够时,挤压成型时进行析出的一部分弥漫简谐运动(如MnAl6 CrAl7等)再次溶解离子晶体α-Al内,阻拦加工硬化的标准消退,也使加工硬化溫度降低,加工硬化成分过冷、成长的推动力提升。

不难看出:当6063铝合金型材挤压成型溫度较高,挤压成型速率过快,模貝部分工作中带太长,使铝合金铝型材排出模孔溫度较高而又未立即风冷至250℃下列时,就易产生部分的静态数据加工硬化及加工硬化晶体的集聚成长,这就造成了粗晶环。

粗晶环的存有,为“闪动纹路”的产生造就了机构上的客观原因。

3 防范措施

因为“闪动纹路”缺点的存有,导致很多加工工艺废料,给公司生产运营产生巨大损失。因而,务必对于实际成因此采用实际的防范措施,避免这类表层缺点的造成。

①依据挤压成型材表层有没有粗晶环及粗晶的尺寸,在生产制造工艺规程要求的范畴内,调节生产工艺流程主要参数,尽可能减少粗晶环对空气氧化材表层质量的危害。

②挑选特性优质的碱蚀添加物。当碱蚀液中[Zn2+]较高时,应立即向槽液中加补过多NaS或多硫化钠。

③依据以下处在操作温度下的电离平衡化学方程:Zn2++2OH-Zn(OH)22H++Zn,为了更好地抑止Zn2+的负面影响,能够扩大分散NaOH的浓度值,进而减少Zn2+的浓度值,进而使wZn2+<3×10-6。或是选用先排出一部分旧槽液,再填补非常量的新槽液,也可以促使wZn2+<3×10-6。

④根据国际性GB3190-82之要求,从公司生产制造的具体考虑,制订一个合适本公司状况的6063铝合金型材成份的产品标准。严控Si、Fe、Mg、Zn的成分,规定Si的成分相对性于wMg∶wSi=1.73∶1所规定的含Si量产能过剩,但产能过剩量不超0.20%;wZn2+≤0.050%;要开展浇铸的均化退火处理,清除缩松状况。

⑤调节模具设计,减少部分的强烈磨擦减少相对应位置工作中带的长短,增加空刀倾斜度或确保工作中带平面图与空刀斜坡相接处的高宽比差不小于0.5毫米,调节分离孔的布局或第一分离比K1的尺寸及模桥横断面下端样子规格,减少双股金属材料在焊日式榻榻米上端相逢时的相对性滑动摩擦力。

⑥调节铸,锭挤压成型筒等的加温溫度,挤压成型溫度和挤压成型速率的主要参数,严控热处理制冷加工工艺,防止静态数据加工硬化的产生。

4 结语

总的来说,“闪动纹路”的产生是有规律性的,其影响因素也不是单一的。在生产制造中,不一样公司应坚持实事求是,实际难题深入分析,采用适当对策处理实际难题,提升经济收益。