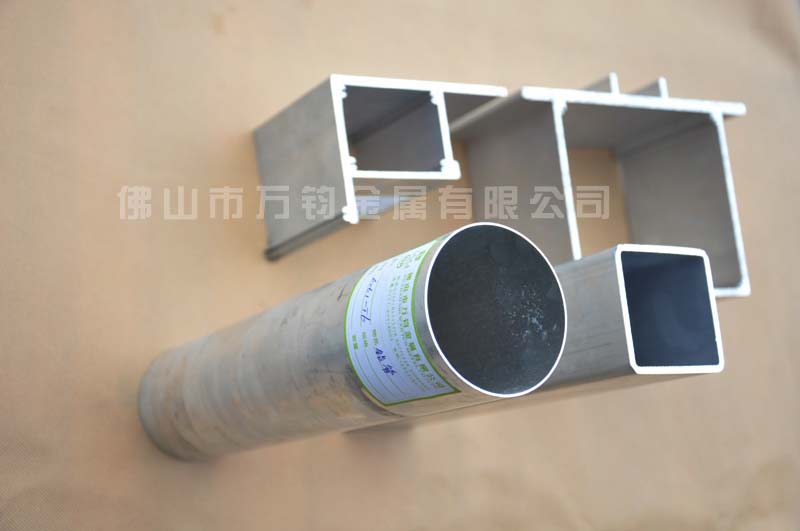

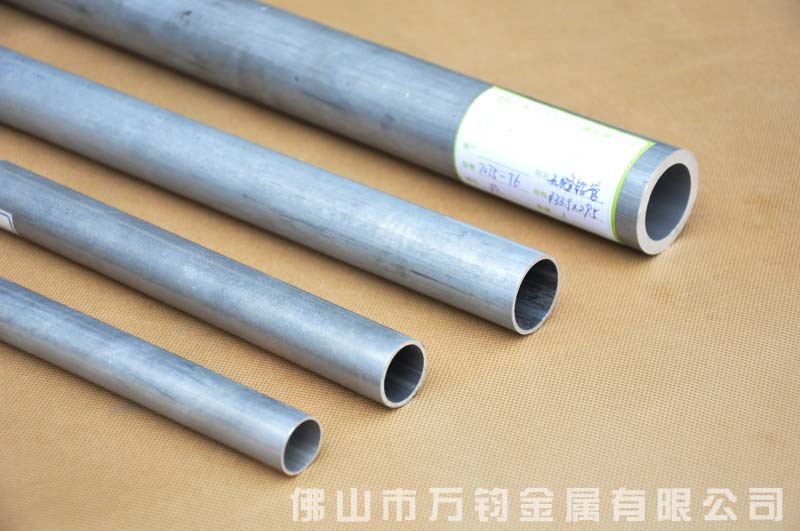

铝型材阳极氧化着色出现不良的原因分析

铝型材阳极氧化着色出现不良的原因分析

铝型材阳极氧化除了本色氧化之外还可以着色处理,就是在氧化封孔前将有色金属盐吸附在氧化膜孔隙中。这样氧化膜就有颜色了。但是氧化着色处理不当会造成着色不均、上色困难、色差等各种问题,下面我们就来分析一下造成这些问题的原因。

(1)若前处理除油过程进行不彻底,会造成膜层出现明显的白花斑,给着色带来困难。

(2)电解溶液中Sn盐浓度过低时,上色速度慢,当浓度高于25 g/L着色速度快,但不易掌握,往往产生色差较大。

(3)时间:着色时间长短也会影响到着色质量和耐色性,如着色时间短,色浅易退色,时间长,色泽过深,表面易发花。

(4)着色温度对着色有很大影响,温度低于15℃时上色速度慢,过高则着色膜发雾,且Sn盐容易水解反原,造成槽液混浊。

(5)着色电压较低时,着色速度慢,颜色变化慢,容易产生色调不均,当电压较高时,着色速度快,着色膜易剥落。

(6)无论在阳极氧化成膜或电解着色中,都要添加以表面活性剂为主的添加剂和稳定剂,其目的是于稳定成膜速度与膜厚,抑制氧化膜的溶解和改善着色的均匀性。

下一篇:铝及铝合金的氧化处理