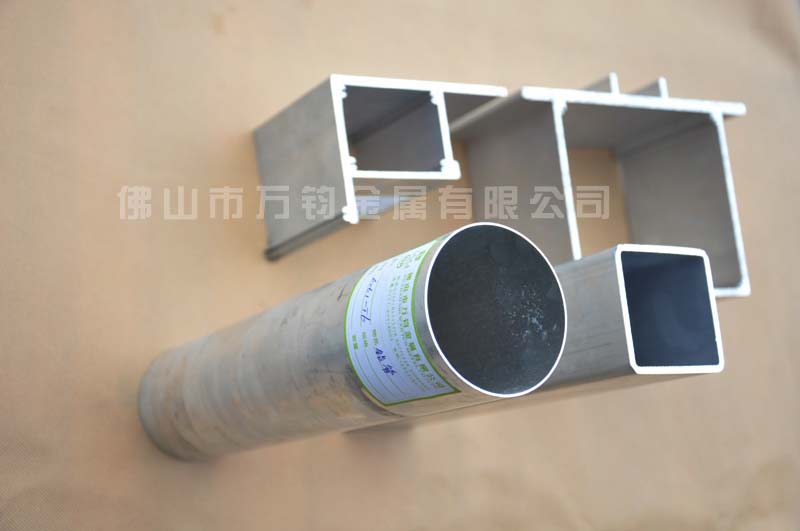

【6063铝管厂家】空心铝型材的焊合焊缝构成缘由对外表处置的影响

序言

虽然精心策划和生产制造模貝,持续提升技术实力,乃至选用CAD/CAM系统软件,务求设计方案和生产制造出尽量极致的工模貝,但因为挤压成型铝型材横断面样子日逐多种多样和繁杂,对规格精密度规定愈来愈高,及其挤压成型生产制造各种各样加工工艺要素的危害和转变等,促使设计方案生产制造出的模具加工出去的铝合金型材,仍能发生那样或那般的缺点。

中空铝合金型材是一种普遍的建筑装饰材料和铝合金型材。针对中空铝型材来讲,焊接的品质立即危害着铝合金型材本身的品质。假如焊接品质不合格,铝合金型材经表层处理后发生黑带或偏色比较严重,便会造成商品损毁,导致无法挽救的损害。因而对于中空铝合金型材的焊接产生原理开展剖析,确保中空铝合金型材的焊接品质。

一、焊接产生的原理

铝合金型材金属材料历经分离孔分为几根重新聚集在焊合室,因为分离桥的存有,桥底难以避免产生铝合金型材流动性的刚度区,使该点金属材料分子的外扩散融合速率比较慢,金属材料的机构致相对密度减少。因此 用分离组成模挤压成型铝型材将难以避免存有焊接;但优良的焊接可使铝型材在经表层处理后防止出现或缓解黑带那样的状况。要确保焊接的品质,务必使焊合室焊接处金属材料能充足外扩散融合,不然,将产生松散、颗粒物粗壮并与其他位置的机构不均匀一,因而,形变水平要大一些,尤其是焊合室的金属材料形变量要大,以产生很大的液体静水压。

挤压成型时,铝合金型材金属材料的不匀称流动性会造成铝型材产品中造成非常大的额外地应力,进而造成各种各样缺点。如焊合线、规格不稳定、多条铝型材长短不一等。为摆脱因金属材料流动性不均匀而造成的缺点,务必科学研究如何使铝型材横断面上金属材料排出速率一致。危害金属材料排出模孔速率的要素能够梳理为以下2个基本上要素:

1 提供铝型材横断面上各一部分的铝合金型材分派量是不是适合。即铝型材各一部分断总面积之比与相对应提供一部分的金属材料量之比是不是相同。

2 金属材料流动性时受摩阻的尺寸,当提供铝型材某一部分的金属材料量越大,摩阻越钟头,铝型材这一部分模孔的排出速率就越来越快,相反就变慢。

2.1 金属材料需求量的分派比,主要是冲压模具和生产制造来明确的。当模具加工出去以后,金属材料的比例就基本上固定不动了。

2.2 大部分模貝来讲,显而易见金属材料分派量早已明确,但金属材料与模貝中间的摩阻是能够改进的。进而做到调节金属材料水流量的目地。

3铝合金型材与模貝中间的滑动摩擦力由三一部分构成:

3.1 金属材料与模貝中间的触碰滑动摩擦力F1

F1 = μ?ρ?S

式中:μ:摩擦阻力

ρ:企业工作压力MPa

S :金属材料与模面的触碰磨擦总面积mm2

由上式得知:ρ和S是一个数值,对滑动摩擦力F1有影响是μ。因而,要改进金属材料与模面的磨擦标准,就可以具有调节金属材料流动性速率功效。

3.2 金属材料与模孔工作中带中间的触碰滑动摩擦力F2

F2 =μ?ρ?∑S =μ?ρ?∑L1H1

式中:∑S:金属材料与铝型材横断面各一部分模孔工作中带相触碰一部分的总面积mm2

L1:相触碰一部分的工作中带直径mm

H1:相触碰一部分工作中带总宽mm

从式中能够看得出,ρ和L1是一个时间常数对滑动摩擦力有影响是摩擦阻力μ和工作中带总宽H1,只需调节μ和H1,就可以做到调节金属材料水流量的目地

3.3 金属材料与金属材料中间相对速度的滑动摩擦力F3

F3 = f?ρ/ц

式中:f:金属材料与金属材料的摩擦阻力

ρ:企业工作压力MPa

ц:金属材料的流动性速率 mm/min

从上式得知,f是个变值,随溫度而转变,在企业工作压力不会改变的状况下金属材料流动性速率越快,F3值就越小,这时候F1和F2起着的功效也就更加的显著。

因而,在挤压成型时,有效地操纵挤压成型溫度和挤压成型速率就可显著地更改金属材料的水流量。

二、烽缝比较严重造成的缘故

1 挤工作压力过低,则焊协力较低。导致挤工作压力低的要素是综合性的,有模貝上的要素也是有加工工艺上的。有下列几类状况:

1.1 挤压成型较为低时,可提升模貝焊协力:提升下模薄厚、适度减少分离孔;

1.2 依据铝型材尺寸及横截面样子,适度调节挤压成型溫度10~20℃。

1.3 挑选适合的连续挤压机,将要该铝型材分配在很大的型号上挤压成型。

1.4 加重焊合室(可根据将分离桥“下移”的方式)。但要留意沉桥也会减少挤工作压力,因而应用此方法时要依据实际的状况而定。在生产过程中,伴随着模貝的损坏,铝合金型材的厚度也伴随着扩大,挤压比也减少,损坏到一定的水平,焊接的比较严重可能危害铝型材的表层质量。

2 分离孔设计方案过大(尤其是针对挤压比低的铝型材),使挤工作压力减少,进而减少焊协力。

2.1 焊合室过浅或容量过小,产生不上充足的静水压。有效的是在确保模仁刚度、抗压强度的前提条件下,增加焊合室的容量。能够是增加焊合室的断总面积,还可以是提升焊合室的高宽比。

2.2 分离孔合理布局不科学、分离桥设计方案及生产加工不科学。应尽可能使焊接往角处或者非装饰设计面靠,并选用渗水形分离桥及有效的焊合角,使点焊落在焊合室平面图以上(即预成形区域内)。

3 生产工艺流程的危害

3.1 铸棒的內部缺点易发生在中空铝型材的焊接上(难形变区)。Mg、Si总产量过高及其Fe成分过高将加重焊合欠佳,提议Mg、Si比约在1.2~1.4范畴内,Fe成分小于0.20%可获得不错的焊接品质。

3.2 挤压成型溫度及挤压成型速率

铝锭的溫度高是有益于金属材料的外扩散融合,但金属材料粘接模貝状况的加重,另外,棒温高,金属材料的机构晶体生长发育和发展速率加速,焊接机构粗壮。挤压成型速率过快,金属材料形变功扩大,金属材料溫度上升很大。此外,挤压成型溫度过高,挤工作压力将减少,因此又减少了焊协力。因而,挤压成型时要操纵真好看温及模貝层面,降低其他要素对铝型材的危害。

3.3 挤压成型盛锭筒

盛锭筒溫度的有效挑选,针对厚壁管铝型材提议挤压成型筒溫度稍提升5℃上下,而针对厚壁铝型材及分离孔过大的状况下,可适度减少5℃上下,另一方面,需按时清挤压成型筒,余积氧化皮多,或是挤压成型筒已形变如鼓形,及其挤压成型筒与挤压成型垫空隙过大,这种均危害焊接品质。

3.4 热处理

制冷不匀称也将危害焊接的品质。进料滑颁布选用石墨制品时,与高纯石墨触碰的一面,排热不立即,部分的溫度升高,进而加快了该面焊接处晶体的成长,空气氧化后铝型材也易发生黑带的状况。但机器设备的制冷工作能力充足得话,也可防止此状况。因此 ,滑颁布最好是选用高溫毡,且不容易擦花铝型材。

3.5 空气氧化碱蚀的危害

要缓解焊接对表层质量的危害,还可以相对性调节碱蚀時间、溫度。

结语

冷挤压中空铝合金型材的焊接经阳极氧化处理碱蚀解决后,易发生黑带或偏色比较严重,文中从模貝、铝型材挤压成型生产制造视角开展剖析、阐述。

处理中空铝合金型材的焊合产品质量问题,需先“确诊”模貝,随后挑选有效的加工工艺或是依据模貝的状况调节挤压成型加工工艺。焊合欠佳或是焊接比较严重的結果是铝合金型材在经阳极氧化处理表层处理后造成例如黑带、偏色等打印色带状况,危害应用品质。