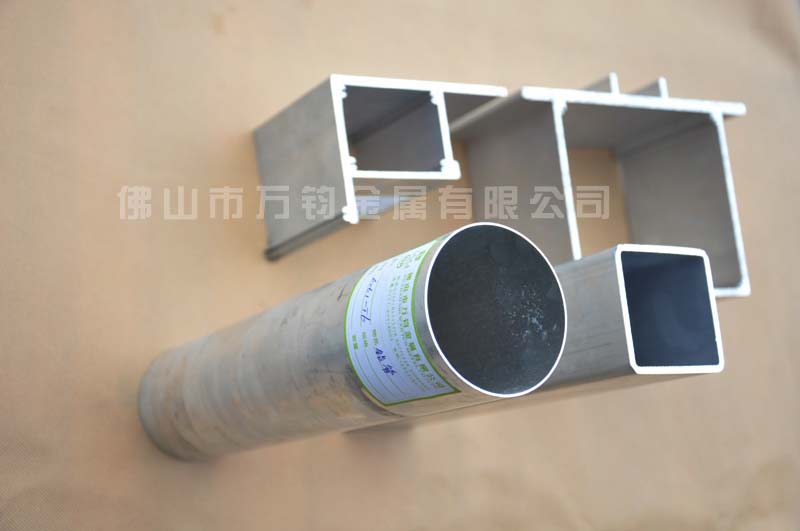

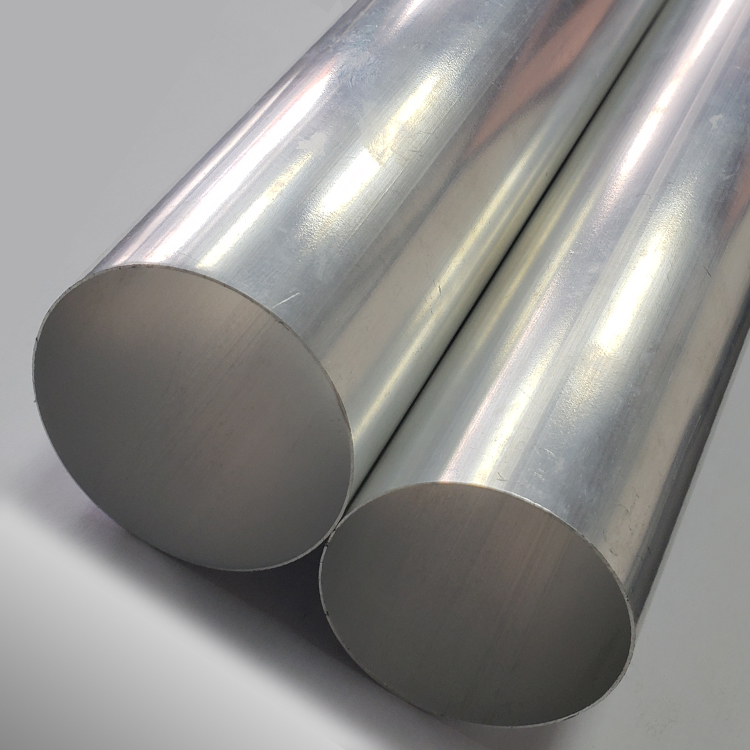

[大沥铝管厂家]铝合金型材表面粗糙、麻面缺陷产生的原因及解决办法

铝合金型材与传统式机械设备制造原材料对比,如碳素钢和不锈钢板材对比,应用高韧性工业生产铝挤压成型铝型材具备下列优点:

1.制作过程简易:只需设计方案、断开/打孔、组成就可以进行;而传统式原材料一般要历经设计方案、断开/打孔、电焊焊接、喷砂/表层处理、表层喷漆、表层阳极氧化处理等繁杂全过程。

2.原材料可多次重复使用:因为应用铝合金型材的零件在所有制作过程中沒有热电焊焊接,因此 各构件可很便捷的拆装,全部原材料和配件都可以多次重复使用;而传统式原材料因为激光切割形变和巨额拆卸成本费等缘故客观事实非常少多次重复使用。

3.节约施工时间:因为制作过程简易,可节约很多施工时间成本费;尤其是在因为制做不正确而返修时,比应用传统式原材料可节约好几倍的施工时间。

4.制做高精度:因为制作过程沒有历经热电焊焊接,原材料无形变,因此 安装高精度;而应用热电焊焊接的传统式原材料则难以避免的要发生形变,进而危害*终安装精密度。

5.外型绮丽:应用铝合金型材的机器设备外型更具有科技感,其独有的阳极氧化处理表层的镀膜比目前的各种各样喷涂方式更为坚固平稳。

铝合金型材与传统式材料的优点比照

特点体现:

铝型材表层暗淡无光,不光滑,空气氧化后表层呈暗灰黑色(不折射光)

造成缘故:

(一)铝型材模貝层面工作中带硬度不足或未渗氮(一切正常强度48度上下模貝52度之上工作中带)或工作中带不光滑凸凹不平而粘铝,模貝工作中带设计方案太长提升了摩阻,铝挤压模具加温隔热保温時间(極限不超八钟头)太长而造成 工作中带表层淬火,模貝持续挤压成型使用时间太长本来平行面的工作中带呈喇叭口期,使颗粒物挤压工作中带后黏附铝型材表层。常常带铝挤压成型导致工作中带没法调整维护保养。

(二)铝型材挤压成型层面溫度过高(筒,棒,模三温)提升形变热升高(20~60度),从而提升了筒内腔和工作中带同铝型材的磨擦,提升了铝同别的金属材料(铁)的黏性,模貝工作中带粘的铝金属材料颗粒物越多,铝型材表层不光滑,表面就越比较严重。挤压成型速率过快(主要表现为铝型材尾端欠佳胜于铝型材首端)提升了金属材料的流动性速率造成 热形变提高及模貝过流保护(上模工作中带周边存铝区,流通性差,多见铝锭表面铝,残渣及镁硅Mg2Si硬质的结晶体颗粒物多)扩大,依附于在铝型材表层的过流保护残渣变多。

清除方法:

(一)规范有效的挤压成型速率(选用在铝型材表层发生不光滑,表面时的速率乘于0.8倍的挤压成型速率为有效挤压成型速率)

(二)适合的挤压成型三温(以挤压成型逐渐时的上压工作压力215kg/cm2不闷车,挤压工作压力在170kg/cm2上下)

(三)设计方案生产制造达标的模貝(重点在于模貝工作中带抗压强度和工作中带长短)

结果:

降低铝型材表层不光滑,表面重点在于铝挤模貝工作中带抗压强度和工作中带长短及其挤压成型溫度和挤压成型速率的操纵。

![[大沥铝管厂家]铝合金型材表面粗糙、麻面缺陷产生的原因及解决办法_佛山市万钧金属有限公司](http://www.wj7075.com/common/static/wanjun7075/images/1-2001311206080-L.jpg)

![[大沥铝管厂家]铝合金型材表面粗糙、麻面缺陷产生的原因及解决办法_佛山市万钧金属有限公司](http://www.wj7075.com/common/static/wanjun7075/images/1-2001311222230-L.jpg)