【6063铝管厂家】铝型材挤压消费时头端分层缺陷缘由及处置方案

序言:

近些年伴随着社会经济的发展趋势,铝挤压成型商品的应用范畴不断发展,且使用量提高快速,工业生产铝型材所占占比也在持续飙升,销售市场对铝挤压成型商品的品质及特性规定愈来愈高,对商品缺点可容忍愈来愈小。这就促进铝型材生产商持续采取一定的有效措施将商品缺点操纵在最少的水平,特别是在需防止商品发生致命性的缺点。

在铝合金型材挤压成型全过程中,两根铝锭中间存有一定的衔接地区,其借助超高压功效将两根铝锭焊合在一起,殊不知因为铝锭边缘在所难免的存有一定的空气氧化膜、油渍、渣粒等环境污染状况,其焊合品质必定遭受很大危害,为确保商品特性,务必将首端分层次位置彻底摘除。在中国目前质量标准体系中,GB/T26492.5《变形铝及铝合金铸锭及加工产品缺陷 第5部分: 管材、棒材、型材、线材缺陷》对缩尾、焊合欠佳等均有确立叙述,但未涉及到边缘分层次缺点,GB/T6892-2006《一般工业用铝及铝合金型材》的检测新项目抽样也未将首端分层次做为抽样检验新项目。故该缺点通常在应用中对商品造成致命性危害时,才会获得有关方的留意。国外该缺点界定为横着焊合,为确保商品特性明文规定必须开展摘除。此外,中国一部分公司把该缺点界定为缩尾缺点开展操纵。文中将从其造成的基础理论缘故、具体生产制造中此类缺点对特性的危害,及其选用数据测算模拟仿真开展其长短分辨等层面开展论述,致力于为防止该缺点危害商品应用出示协助。

1 分层次造成的缘故

因为挤压成型筒、模貝、挤压成型垫等对浇铸的磨擦功效,浇铸表面同管理中心必定存有一定的速率差别,当上一条浇铸挤压成型完毕,下一条新浇铸再次上机操作后,原来的速率梯度方向被摆脱,因新浇铸管理中心水流量较边沿位置快,促使模貝中剩下产成品同全新料中间存有一定的转折期。浇铸边缘免不了被油渍等环境污染,在挤压成型的超高压焊合全过程中,存有环境污染位置无法彻底焊合,对于两根浇铸连接头位置因不彻底焊合产生一个显著的页面,即首端分层次,如图所示1所显示。该平面图得出环模挤压成型全过程中分层次流动性个人行为,而挤压成型分离模全过程中,首端分层次最后在焊合线位置完毕,进行由横着焊合向竖向焊合的衔接。图2为缩尾造成平面图,其造成的缘故是,在挤压成型后段,外皮脏物等进到产品产生的一种缺点方式,因而处理该二种缺点的方式及该二种缺点对特性的危害也存有显著区别。为防止造成缩尾缺点,关键根据提升冲压模具及操纵压余长短来处理,而首端分层次做为挤压成型商品几何图形废弃物没法防止,不管商品横截面怎样,模貝怎样设计方案,商品上都会或长或短的发生,因而只有根据提升模具设计来尽可能减少其产生的长短。

图1 分层次造成平面图 图2 缩尾造成平面图

2 首端分层次对商品特性的危害

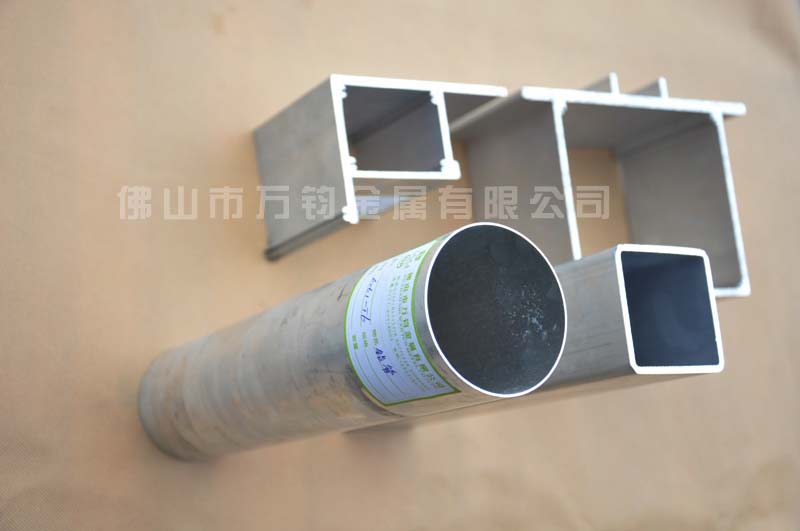

2.1 壁厚较结实心铝型材

针对普遍壁厚偏厚,挤压比不很大或引流坑并不大的实芯铝型材,在矫直的全过程中产品非常容易沿分层次页面扯断,见图3(a)所显示,此类产品一般焊合工作压力较低、焊合长短较短,分层次缺点对产品的不连续性危害大,对特性的危害也十分明显,此类铝型材一般 是做为关键的承受力构件,如图所示3(b)所显示,其边部需生产加工螺孔开展固定不动,因而确保边缘分层次深层操纵在一定量时,就可以达到商品应用规定。

图3 厚壁管实芯铝型材分层次相片

2.2 圆管件

对于分离组成模铝合金型材圆管件,分层次衔接平面图见图4所显示,新浇铸逐渐挤压成型,模貝中残铝最先被挤压,这时分层次并未发生,而伴随着挤压成型开展,全新料持续排出,最后4一部分全新料焊合进行,由原始的横着焊合(分层次)衔接为竖向焊合(焊合线)。衔接地区处管件必须开展扩口、冲压或管中承担一定的工作压力时,因页面的不连续性,测到承受力的工作能力将越来越很差,且金属材料形变的灵活性也被横截面摆脱,通常顺着分层次页面发生裂开等安全隐患。

图4 铝圆钢管分层次衔接平面图

某批¢8mm*1.25mm圆钢管在扩口率是20%~40%时,一部分商品发生图5(a)所显示的欠佳缺点,对该批圆钢管开展高倍机构查验发觉,伪劣产品均存有图5(b)类分层次缺点,在扩口的全过程中,因分层次页面对铝合金型材机构焊合的危害,造成该地区的特性遭受很大危害,在扩口全过程中,铝合金管沿壁厚的切线方向造成拉应力,拉应力做到一定值时,管件沿分层次页面裂开,试验室认证相片见图5(c)所显示。图5(d)所显示相片为某批铝合金型材管件生产加工后,发生一部分商品沿焊合位置的裂开状况,经酸处理以后发觉比较严重裂开商品存有显著的分层次缺点见图5(e)(f),而一部分伪劣产品裂开状况轻度,酸处理以后仅在焊合线位置发觉十分轻度的分层次状况,在很大的形变生产加工时,仅剩下的分层次缺点也变成裂痕萌发的根源,伴随着形变的开展最后造成管件的裂开。具体生产制造中发觉,此类必须很大形变生产加工的圆钢管,其壁厚通常较薄,此类铝型材分层次彻底完毕的长短较长,因而在生产过程中需考虑到事后生产加工水平,明确最后商品头端摘除长短。

图5 铝圆钢管形变裂开相片

2.3 弹簧吊架类

如图所示6(a)所显示弹簧吊架种类材,其产品工件里侧A处钉位用以固定不动,而在生产加工的全过程中,圆钢管打孔以后产生钉位掉下来状况。核查该商品冲压模具采用假分离模构造,该钉位处在模孔下边,挤压成型全过程中,伴随着分层次地区衔接,在某一段长短上,分层次页面恰好坐落于钉位根处,促使这里钉位一部分为旧浇铸一部分,钉位连接管件处为新浇铸一部分,这时在产品工件打孔全过程中,钉位承受力沿分层次页面掉下来,见图6(c)所显示。冲压模具时,假如下模薄厚偏厚、焊合室深层较深等要素造成残料量很大,挤压成型衔接地区通常拓宽的很长的长短上,锯切时无法将该缺点彻底摘除。

图6 铝合金管夹剖面图及缺点样版

3 数值计算方法模拟仿真

近些年,伴随着模貝模拟仿真的发展趋势,现有一部分公司引入模拟仿真对模貝抗压强度、铝型材形变、铝型材水流量等开展模拟仿真测算,并为冲压模具的提升及改善出示了理论创新。据统计,已在公司中获得应用的商业化的手机软件包含HyperXtrude、Deform 三维 SimWe及其QForm等,文中选用HyperXtrude手机软件对铝合金型材圆管件分层次开展科学研究,从理论上明确分层次的部位及长短。

图7所显示为圆钢管剖面图及模拟仿真测算分层次流动性中好多个典型性环节照片,该实体模型包括4面体模块265045个,三棱柱模块67872个,其选用形变本构方程为HX手机软件数据库查询的双曲正弦应力应变曲线本构方程,挤压成型主要参数设置为铝锭溫度480℃,模貝溫度460℃,挤压成型筒溫度为450℃,挤压成型进料速率为十米/min。图7(c)为挤压成型逐渐以前,模貝分离孔及焊合房间内所有为旧废铝添充,(d)图为新浇铸经挤压成型已占有分离孔一部分室内空间,(e)图为新浇铸在圆管件中逐渐发生,分层次逐渐,(f)图为新浇铸金属材料占有圆钢管的绝大多数,仅在焊合线周边残余一部分旧浇铸金属材料,最后(g)

图7 模拟仿真测算分层次流动性状况

图圆管件已彻底由新浇铸挤压,在焊合室及分离孔的部分还存有非常薄的一层旧浇铸的产成品,到此,分层次缺点终结,该段距离也变成分层次缺点的危害长短。从模拟仿真結果分层次部位及分层次长短数据信息同具体生产制造数据信息较为,其长短基本上符合。

由模拟仿真結果大家还能够发觉,针对铝型材商品根据测算我们可以非常清楚的掌握其分层次逐渐位置以及缺点总长,及其最后焊合位置等,这种信息内容对冲压模具、挤压成型加工工艺的制订一样具备较强的指导作用。

4 结果

文中剖析了首端分层次(横着焊合)及缩尾造成的缘故及不同点,探讨了不一样横截面铝型材层缺点造成的实际危害,一部分商品为确保其一切正常应用,务必将分层次缺点位置彻底摘除。引进有限元分析数值计算方法对分层次开展模拟仿真,剖析其发生的部位及长短,为冲压模具及挤压成型加工工艺的制订出示根据。

1)挤压成型分层次缺点从产生缘故归属于横着焊合缺点,同缩尾、焊合线等缺点有显著的差别;

2)一部分商品依据应用状况,分层次对商品最后性能指标能够造成致命性的缺点,生产过程应开展彻底摘除;

3)有限元分析测算能够精确得到分层次长短及分层次部位等基本信息,对生产制造具备极强的指导作用。