【佛山6063铝管厂家】亚洲铝厂挤压消费管理的效率进步实战

【佛山6063铝管厂家】亚洲铝厂挤压消费管理的效率进步实战

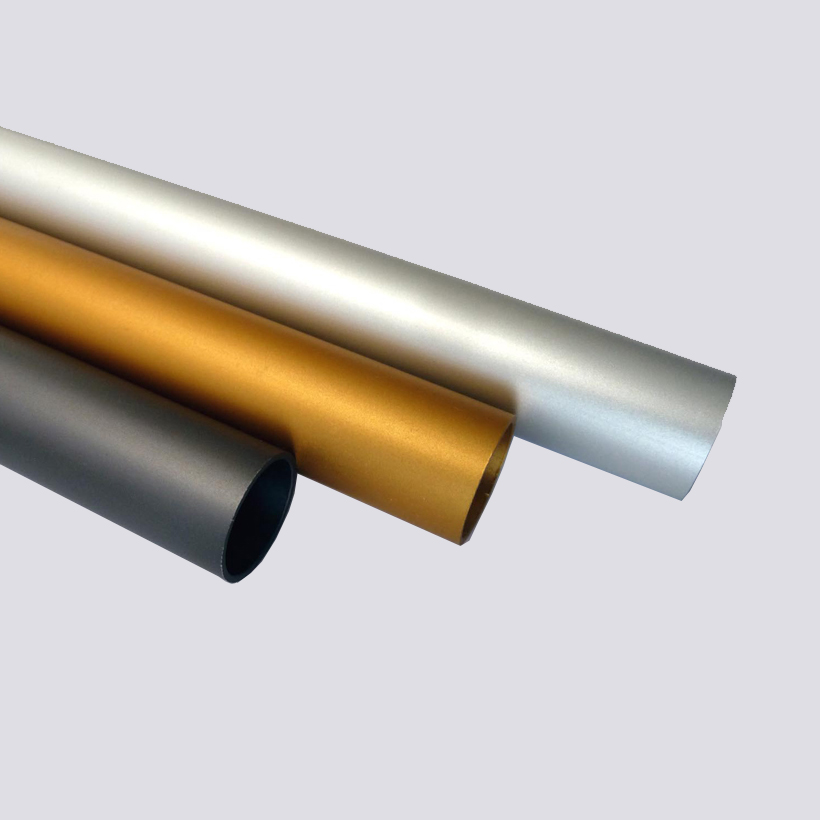

提升铝合金型材挤压成型生产率和素材图片品质的关键所在选用高品质挤压成型锭坯,高品质的模貝及修模技术性,优秀的连续挤压机本身及輔助机器设备,优秀的挤 压方式和提升挤压成型加工工艺,严苛工艺管理等层面,仅有在这里好多个层面多狠下功夫,多勤奋,才可以追上优秀我国的铝合金型材挤压成型生产制造水准。在市场竞争日益猛烈的市场经济体制下,效率高、成本低、交货快等变成考量企业竞争力的关键要素,也是公司不可或缺的方式。铝合金型材挤压成型发展趋势到今日,如何提高挤压成型生产率,提升挤压成型良品率,变成减少挤压成型产品成本、减少订单信息交货周期时间的重要。文中从业内真实情况考虑,融合本公司操作过程工作经验,从坯锭品质、模貝可靠性设计、机器设备创新性、挤压成型加工工艺提升、生产规划等视角浅述提升挤压成型生产率的重要途径。

1、从领域发展趋向及业内真实情况来剖析

1.1选用高品质的挤压成型坯锭

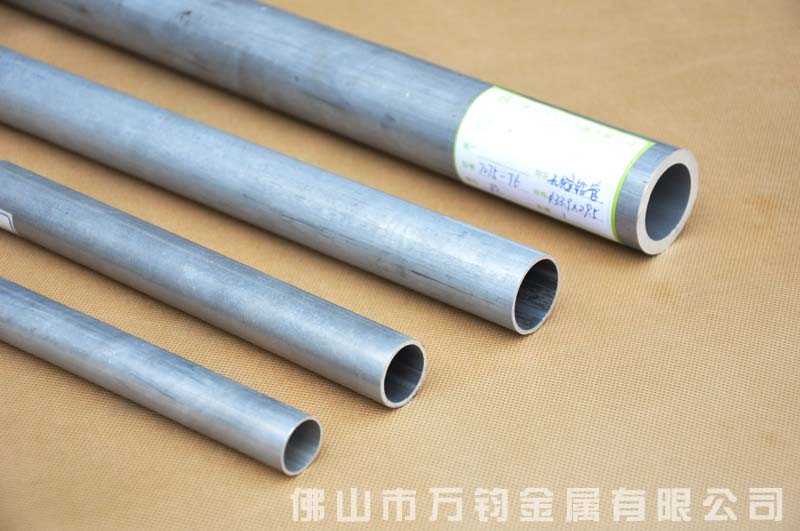

挤压成型坯锭的品质对铝合金型材商品的品质拥有至关重要的危害。高品质的坯锭是提升铝型材品质和挤压成型速率的基本。

高品质坯锭的生产制造能够从提升铝合金成分,提升硅镁配制及操纵营养元素来完成。另外选用提升的冶炼加工工艺及对坯锭开展匀质化解决也是不能缺乏的。

1.2提升冲压模具设计方案

铝合金型材挤压成型全过程金属材料流动性、溫度、工作压力转变比较复杂,一般状况下,明确提升冲压模具的总体目标主要参数,选择受工模貝的抗压强度、弯曲刚度、失衡和商品表层情况测算有关主要参数,依据试验科学研究和分析数据結果,择优录用挑选模芯轮廊曲线图和半模角,选用CAD系统软件开展协同设计,并依据制作工艺主要参数(浇铸溫度和规格、挤压成型速率等),选用三维有限元分析生产加工实体模型动态性仿真模拟挤压成型全过程中原材料流动性、形变率分派、溫度遍布和压力分布,根据电子计算机的剖析测算,可靠性设计冲压模具。根据CAM(辅助设计生产制造)系统软件,用CNC(电子计算机数控机床)数控车床开展模具制造。从而设计方案生产制造的模貝,挤压成型时金属材料流动性匀称,商品高精度,并大大减少了试件、修模频次。

1.3优秀的挤压成型武器装备

优秀的机器设备是提升挤压成型生产率的首要条件,对优秀挤压成型加工工艺的完成及胚料品质的提高起着关键性功效。海外优秀的挤压成型机器设备发展趋势快速,如手机软件层面,连续挤压机列全自动自动控制系统和数据处理系统、挤压成型对中监测系统等。硬件配置层面,新的预应力钢筋支撑力柱构造大大减少了模貝形变,提升了铝型材出材的精密度。短行程安排连续挤压机、转动挤压成型圆盘式连续挤压机、迅速变换模具设计、液压传动系统中优秀的髙压、大流量占比调压阀和液压机电子器件、带飞锯的双放线机等优秀主辅机器设备都为提升挤压成型生产率出示了优秀的机器设备适用。

2. 从本公司具体心得分享提升挤压成型生产率的方式

2.1降低非固定不动挤压成型時间的消耗。非固定不动挤压成型時间包括了服务器满载時间、人为因素实际操作耽误导致的满载時间、变换模貝時间、设备维护時间等。

服务器满载時间:此時间关键受机器设备设计构思及机器设备运作自身的限定,可是,因为机器设备长期性处在持续运行情况,零配件损坏或是程序流程发现异常的时候会提升服务器满载時间。

实例分析:a、长棒热剪机剪棒时边缘不整平,造成上锭机里棒时卡在料胆口,不可以全自动进到,这时就必须手动式实际操作或是人力敲击,比较严重耗时间。b、挤压成型头沾铝太多,会造成挤压成型杆推动全过程中迟缓,增加满载時间。c、因为服务器程序流程难题导致满载時间太长,如控制系统设计满载時间为14S,可是程序流程难题很有可能会增加至18S,那麼传统测算,按每日挤压成型600支棒,一台机大概消耗了40分钟的合理挤压成型時间。

变换模貝時间:一般 了解为卸模、再下模時间。当模貝在生产过程中产出率的商品不符顾客或是工程图纸规定时,务必要卸模,换另一套模貝时需占有的時间。此時间操纵与组长生产规划、操作手执行计划、机器设备模座创新性、工作人员实际操作英雄熟练度有非常大关联。

组长的生产规划为操作手按照计划生产制造出示了基本上的前提条件,拥有有效缜密的生产规划,操作手就能提早备模、备垫、升温、上机操作等一系列姿势,不容易发生临时性卸模造成的混乱。另外规定组长的生产规划务必清楚明晰,有逻辑性。

操作手实行组长的生产规划务必及时,不可以随便下模生产制造,或是是哪个模貝好生产制造就上哪一个模,那样便会导致方案无法得到实行、模貝升温请求超时、订单信息不可以立即进行耽误交坯等一系列的难题。另外,操作手在前一套模最终两只棒时要提前准备下一套模貝的上机操作准备工作。

机器设备模座变换的创新性反映在采用机器设备自身的技术性,当代连续挤压机含有平移变换式或转盘式快速换模构造,变换模貝只是几秒時间。另外,工作人员的娴熟实际操作形象化关键,关键反映在提早按照计划备好下模全部的模垫、模貝升温時间及升温具体地址,下模時间精确性的掌握等,实际操作时规定一系列姿势一起进行,而不是时断时续,不必要消耗非挤压成型時间。

设备维护時间:因为挤压成型机器设备长期性解决持续性的运行状态,伴随着机器设备零配件损坏脆化等缘故,免不了发生机器设备常见故障。在产生机器设备常见故障时,机器设备工作人员要第一时间找设备维修工解决,并在现场帮助设备维修工工作人员,另外,设备维修工工作人员最先要确诊机器设备常见故障的根本原因,并对症治疗才可以迅速合理解决困难,另外,针对与实际操作工作人员相关的常见故障时,在设备维护完好无损后,设备维修工工作人员会与机器设备实际操作工作人员要相互之间沟通交流常见故障的根本原因,对实际操作工作人员开展一个当场学习培训,避免相近难题再次出现。日常机器设备一切正常运行全过程中,设备工程师承担对机器设备开展维护保养,针对发觉的难题点,交给义务设备维修工工作人员解决,防范于未然。设备维修工工作人员同技术工程师对机器设备的管理方法、技术性具体指导产生一个良好相互之间填补、相互依存的体制。

2.2提升挤压成型生产工艺流程,大力发展超低温髙速挤压成型及控温挤压成型。

超低温髙速挤压成型加工工艺:说白了,说白了的超低温髙速便是选用较低的棒温,更快的挤压成型速率的加工工艺组成开展挤压成型全过程。此加工工艺溫度与速率组成反比,即铝锭溫度高、挤压成型速率就慢,铝锭温度低、挤压成型速率就快。一般 状况下,下模生产制造第一支棒棒哒温操纵在420℃-440℃,到第三支棒时就可以减温加快,环模铝锭溫度维持在390~420℃为最好;分离模铝锭溫度维持在410~440℃为最好。

当铝锭达到最佳溫度时,挤压成型速率依据进料口溫度而定,进料口溫度最好为520~560℃。换句话说,进料口溫度小于最好溫度时要适度加快,超过最好溫度时要适度降速。另外,务必确保出材胚料的品质是达标的。

超低温髙速挤压成型加工工艺在实行全过程中会发生2个难题,一是淬火装置是不是达到热处理工艺规定,有标准的公司能够配套设施安裝线上淬火装置,系统分区、等级分类开展风冷、喷雾器、洒水的热处理工艺,以做到铝型材需要的基本上物理性能。二是髙速挤压成型全过程中尤其是尾段一部分,常常会由于棒温伴随着挤压成型的全过程而迅速上升,金属材料便会造成超温粗晶,铝型材表层发生裂痕乃至拉烂等状况,导致废弃物较多。现阶段处理此难题的通用性方式基本上便是选用液态氮制冷模具技术,减少形变区的溫度,来处理迅速挤压成型时胚料表层质量恶变的难题,进而提升良品率及确保超低温髙速挤压成型加工工艺的执行。

等温过程挤压成型加工工艺:说白了,说白了的等温过程挤压成型便是维持进料口溫度一致的前提条件下,溫度、挤压成型速率的组成加工工艺。

挤压成型全过程中因为浇铸与挤压成型筒的磨擦和挤压成型形变造成的发热量使挤压成型材的溫度愈来愈高,挤压成型材前后左右溫度相距很大,造成铝型材沿长短方位机构特性不匀称,在挤压成型后半期假如挤压成型速率太高时铝型材表层非常容易发生裂痕。为避免这类升温,明确提出了在挤压成型全过程使得挤压成型材进料口溫度持续保持一致的等温过程挤压成型方式。等温过程挤压成型法特别是在合适于临界值挤压成型速率低的2000、7000和一部分5000系等硬铝合金型材的生产制造及一部分表层规定较高的铝型材(太阳能发电外框、打磨抛光铝型材这些)。

最先,要执行等温过程挤压成型最先是铝锭的梯度方向升温自动控制系统,浇铸梯温加温是依据挤压成型全过程中挤压成型材前后左右温度差而明确浇铸的加温温度场。浇铸感应加热炉的梯温加温一般 是将加温电磁线圈沿长短分为好多个区,每个区的加温输出功率不一样,浇铸前面加温输出功率高,后端开发加温输出功率低,进而获得浇铸前面溫度高然后端温度低的梯温加温,其温度场一般在0-15℃/100毫米。长锭天然气加温一般 选用加温浇铸公布后梯度方向制冷方法,使浇铸一样在竖向产生前高后低的温度场。

次之,挤压成型降速操纵就是在挤压成型后半期慢慢减少挤压成型速率,以降低挤压成型材的升温。这类降速操纵一般 用以软铝合金材的挤压成型速率操纵,此类控制措施均值挤压成型速率超过一般的匀速挤压成型的速率。

此外,还能够采用挤压成型筒系统分区加温对策。挤压成型筒还设立制冷通道,在挤压成型筒外衣(或中套)里侧挨近模貝一部分设定螺旋式管沟,挤压成型后半期通空气压缩,带去浇铸与挤压成型筒的磨擦热,进而操纵浇铸的升温。

返回新闻列表

提升铝合金型材挤压成型生产率和素材图片品质的关键所在选用高品质挤压成型锭坯,高品质的模貝及修模技术性,优秀的连续挤压机本身及輔助机器设备,优秀的挤 压方式和提升挤压成型加工工艺,严苛工艺管理等层面,仅有在这里好多个层面多狠下功夫,多勤奋,才可以追上优秀我国的铝合金型材挤压成型生产制造水准。在市场竞争日益猛烈的市场经济体制下,效率高、成本低、交货快等变成考量企业竞争力的关键要素,也是公司不可或缺的方式。铝合金型材挤压成型发展趋势到今日,如何提高挤压成型生产率,提升挤压成型良品率,变成减少挤压成型产品成本、减少订单信息交货周期时间的重要。文中从业内真实情况考虑,融合本公司操作过程工作经验,从坯锭品质、模貝可靠性设计、机器设备创新性、挤压成型加工工艺提升、生产规划等视角浅述提升挤压成型生产率的重要途径。

1、从领域发展趋向及业内真实情况来剖析

1.1选用高品质的挤压成型坯锭

挤压成型坯锭的品质对铝合金型材商品的品质拥有至关重要的危害。高品质的坯锭是提升铝型材品质和挤压成型速率的基本。

高品质坯锭的生产制造能够从提升铝合金成分,提升硅镁配制及操纵营养元素来完成。另外选用提升的冶炼加工工艺及对坯锭开展匀质化解决也是不能缺乏的。

1.2提升冲压模具设计方案

铝合金型材挤压成型全过程金属材料流动性、溫度、工作压力转变比较复杂,一般状况下,明确提升冲压模具的总体目标主要参数,选择受工模貝的抗压强度、弯曲刚度、失衡和商品表层情况测算有关主要参数,依据试验科学研究和分析数据結果,择优录用挑选模芯轮廊曲线图和半模角,选用CAD系统软件开展协同设计,并依据制作工艺主要参数(浇铸溫度和规格、挤压成型速率等),选用三维有限元分析生产加工实体模型动态性仿真模拟挤压成型全过程中原材料流动性、形变率分派、溫度遍布和压力分布,根据电子计算机的剖析测算,可靠性设计冲压模具。根据CAM(辅助设计生产制造)系统软件,用CNC(电子计算机数控机床)数控车床开展模具制造。从而设计方案生产制造的模貝,挤压成型时金属材料流动性匀称,商品高精度,并大大减少了试件、修模频次。

1.3优秀的挤压成型武器装备

优秀的机器设备是提升挤压成型生产率的首要条件,对优秀挤压成型加工工艺的完成及胚料品质的提高起着关键性功效。海外优秀的挤压成型机器设备发展趋势快速,如手机软件层面,连续挤压机列全自动自动控制系统和数据处理系统、挤压成型对中监测系统等。硬件配置层面,新的预应力钢筋支撑力柱构造大大减少了模貝形变,提升了铝型材出材的精密度。短行程安排连续挤压机、转动挤压成型圆盘式连续挤压机、迅速变换模具设计、液压传动系统中优秀的髙压、大流量占比调压阀和液压机电子器件、带飞锯的双放线机等优秀主辅机器设备都为提升挤压成型生产率出示了优秀的机器设备适用。

2. 从本公司具体心得分享提升挤压成型生产率的方式

2.1降低非固定不动挤压成型時间的消耗。非固定不动挤压成型時间包括了服务器满载時间、人为因素实际操作耽误导致的满载時间、变换模貝時间、设备维护時间等。

服务器满载時间:此時间关键受机器设备设计构思及机器设备运作自身的限定,可是,因为机器设备长期性处在持续运行情况,零配件损坏或是程序流程发现异常的时候会提升服务器满载時间。

实例分析:a、长棒热剪机剪棒时边缘不整平,造成上锭机里棒时卡在料胆口,不可以全自动进到,这时就必须手动式实际操作或是人力敲击,比较严重耗时间。b、挤压成型头沾铝太多,会造成挤压成型杆推动全过程中迟缓,增加满载時间。c、因为服务器程序流程难题导致满载時间太长,如控制系统设计满载時间为14S,可是程序流程难题很有可能会增加至18S,那麼传统测算,按每日挤压成型600支棒,一台机大概消耗了40分钟的合理挤压成型時间。

变换模貝時间:一般 了解为卸模、再下模時间。当模貝在生产过程中产出率的商品不符顾客或是工程图纸规定时,务必要卸模,换另一套模貝时需占有的時间。此時间操纵与组长生产规划、操作手执行计划、机器设备模座创新性、工作人员实际操作英雄熟练度有非常大关联。

组长的生产规划为操作手按照计划生产制造出示了基本上的前提条件,拥有有效缜密的生产规划,操作手就能提早备模、备垫、升温、上机操作等一系列姿势,不容易发生临时性卸模造成的混乱。另外规定组长的生产规划务必清楚明晰,有逻辑性。

操作手实行组长的生产规划务必及时,不可以随便下模生产制造,或是是哪个模貝好生产制造就上哪一个模,那样便会导致方案无法得到实行、模貝升温请求超时、订单信息不可以立即进行耽误交坯等一系列的难题。另外,操作手在前一套模最终两只棒时要提前准备下一套模貝的上机操作准备工作。

机器设备模座变换的创新性反映在采用机器设备自身的技术性,当代连续挤压机含有平移变换式或转盘式快速换模构造,变换模貝只是几秒時间。另外,工作人员的娴熟实际操作形象化关键,关键反映在提早按照计划备好下模全部的模垫、模貝升温時间及升温具体地址,下模時间精确性的掌握等,实际操作时规定一系列姿势一起进行,而不是时断时续,不必要消耗非挤压成型時间。

设备维护時间:因为挤压成型机器设备长期性解决持续性的运行状态,伴随着机器设备零配件损坏脆化等缘故,免不了发生机器设备常见故障。在产生机器设备常见故障时,机器设备工作人员要第一时间找设备维修工解决,并在现场帮助设备维修工工作人员,另外,设备维修工工作人员最先要确诊机器设备常见故障的根本原因,并对症治疗才可以迅速合理解决困难,另外,针对与实际操作工作人员相关的常见故障时,在设备维护完好无损后,设备维修工工作人员会与机器设备实际操作工作人员要相互之间沟通交流常见故障的根本原因,对实际操作工作人员开展一个当场学习培训,避免相近难题再次出现。日常机器设备一切正常运行全过程中,设备工程师承担对机器设备开展维护保养,针对发觉的难题点,交给义务设备维修工工作人员解决,防范于未然。设备维修工工作人员同技术工程师对机器设备的管理方法、技术性具体指导产生一个良好相互之间填补、相互依存的体制。

2.2提升挤压成型生产工艺流程,大力发展超低温髙速挤压成型及控温挤压成型。

超低温髙速挤压成型加工工艺:说白了,说白了的超低温髙速便是选用较低的棒温,更快的挤压成型速率的加工工艺组成开展挤压成型全过程。此加工工艺溫度与速率组成反比,即铝锭溫度高、挤压成型速率就慢,铝锭温度低、挤压成型速率就快。一般 状况下,下模生产制造第一支棒棒哒温操纵在420℃-440℃,到第三支棒时就可以减温加快,环模铝锭溫度维持在390~420℃为最好;分离模铝锭溫度维持在410~440℃为最好。

当铝锭达到最佳溫度时,挤压成型速率依据进料口溫度而定,进料口溫度最好为520~560℃。换句话说,进料口溫度小于最好溫度时要适度加快,超过最好溫度时要适度降速。另外,务必确保出材胚料的品质是达标的。

超低温髙速挤压成型加工工艺在实行全过程中会发生2个难题,一是淬火装置是不是达到热处理工艺规定,有标准的公司能够配套设施安裝线上淬火装置,系统分区、等级分类开展风冷、喷雾器、洒水的热处理工艺,以做到铝型材需要的基本上物理性能。二是髙速挤压成型全过程中尤其是尾段一部分,常常会由于棒温伴随着挤压成型的全过程而迅速上升,金属材料便会造成超温粗晶,铝型材表层发生裂痕乃至拉烂等状况,导致废弃物较多。现阶段处理此难题的通用性方式基本上便是选用液态氮制冷模具技术,减少形变区的溫度,来处理迅速挤压成型时胚料表层质量恶变的难题,进而提升良品率及确保超低温髙速挤压成型加工工艺的执行。

等温过程挤压成型加工工艺:说白了,说白了的等温过程挤压成型便是维持进料口溫度一致的前提条件下,溫度、挤压成型速率的组成加工工艺。

挤压成型全过程中因为浇铸与挤压成型筒的磨擦和挤压成型形变造成的发热量使挤压成型材的溫度愈来愈高,挤压成型材前后左右溫度相距很大,造成铝型材沿长短方位机构特性不匀称,在挤压成型后半期假如挤压成型速率太高时铝型材表层非常容易发生裂痕。为避免这类升温,明确提出了在挤压成型全过程使得挤压成型材进料口溫度持续保持一致的等温过程挤压成型方式。等温过程挤压成型法特别是在合适于临界值挤压成型速率低的2000、7000和一部分5000系等硬铝合金型材的生产制造及一部分表层规定较高的铝型材(太阳能发电外框、打磨抛光铝型材这些)。

最先,要执行等温过程挤压成型最先是铝锭的梯度方向升温自动控制系统,浇铸梯温加温是依据挤压成型全过程中挤压成型材前后左右温度差而明确浇铸的加温温度场。浇铸感应加热炉的梯温加温一般 是将加温电磁线圈沿长短分为好多个区,每个区的加温输出功率不一样,浇铸前面加温输出功率高,后端开发加温输出功率低,进而获得浇铸前面溫度高然后端温度低的梯温加温,其温度场一般在0-15℃/100毫米。长锭天然气加温一般 选用加温浇铸公布后梯度方向制冷方法,使浇铸一样在竖向产生前高后低的温度场。

次之,挤压成型降速操纵就是在挤压成型后半期慢慢减少挤压成型速率,以降低挤压成型材的升温。这类降速操纵一般 用以软铝合金材的挤压成型速率操纵,此类控制措施均值挤压成型速率超过一般的匀速挤压成型的速率。

此外,还能够采用挤压成型筒系统分区加温对策。挤压成型筒还设立制冷通道,在挤压成型筒外衣(或中套)里侧挨近模貝一部分设定螺旋式管沟,挤压成型后半期通空气压缩,带去浇铸与挤压成型筒的磨擦热,进而操纵浇铸的升温。

2.3系统的生产制造计划编制、改动、实行。

生产制造工作中一切以方案为实行压根,因而生产制造的定编合理化、合理性事关着生产制造机器设备的生产率、成本管理等因素。现阶段大部分公司早已创建了一整套合乎我厂具体要求的ERP系统,为全部生产制造工作中出示了精确、迅速、立即、意见反馈立即的便捷和高效率,从市场销售提交订单、生产制造单位定编订单信息、订单信息转化成生产制造命令、命令申请进度查询、模貝库存查询、动态性查看等一整套的系统软件解决方法。

生产制造单位定编生产规划,生产制造机器设备实行生产规划,模貝一部分出示模貝信息内容,及时反馈有关模貝动态性到生产制造单位,生产制造单位再依据模貝动态性调节生产规划,这一个循环系统的信息交流传送全过程做到了资源共享,立即迅速的布局调整的目地,进一步提高了方案的可操作性,并对生产制造机器设备顺利实行生产制造命令、交单时效性、减少订单信息进行周期时间具有了推动作用。

ERP系统除开生产系统外,也有輔助单位系统软件,如:模貝智能管理系统、库房智能管理系统、市场销售智能管理系统、质量检验智能管理系统等一系列的配套设施ERP分系统,为全部生产制造工作中出示了系统软件适用,迅速合理的处理生产制造工作上的众多难题。

3 结果

提升挤压成型生产率是每一个公司追求完美利益最大化最先要考虑到的关键难题,不但要引入技术设备,出示基本上的机器设备确保,更重要的是要从公司本身特性考虑,参考优秀的生产工艺流程、改进本身加工工艺缺点,充分发挥企业经营管理优点,持续向机器设备创新性、管理方法规范性方位发展趋势,最后做到提升挤压成型生产率的总体目标。

6063 铝合金型材的極限挤压成型速率可做到100 至150 米/分,而在我国大部分生产厂家铝合金型材具体挤压成型速率为10 至30 米/分,法国和日本的铝型 材具体挤压成型速率已做到 100 至 120 米/分,且产品品质优质。怎样在确保和提升产品品质的前提条件下,尽量地提升挤压成型生产制造速率, 降低机器设备的常见故障产生,提升挤压成型高效率是在我国铝合金型材业内要多方面快速处理的课题研究。世界各国权威专家对于此事科学研究颇多,文中从业内真实情况考虑, 联络海外优秀技术性,从挤压成型锭坯、冲压模具、挤压成型机器设备、挤压成型方式及挤压成型加工工艺提升等视角浅述提升 6063 铝合金型材挤压成型生产率及素 材品质的方式,仅供参考。