【佛山6063铝管厂家】改良挤压模具构造设计消弭铝材组织缺陷的办法

绪言:近些年高表层质量规定的工业生产铝型材开发设计及其销售市场对挤压成型窗门装饰设计材表层质量规定愈来愈高,挤压成型商品的机构缺点一直困惑着铝挤压成型经营者。其一是表层花纹,生产制造中称之为调色或黑与白线,其外型特点为部分深棕色或浅色系花纹,观查时转换视角,花纹一部分在明暗交界线中间变换,针对电泳原理解决和亮面空气氧化解决的商品危害大;其二中空铝型材的焊合线,对砂面厚膜空气氧化解决的商品危害大。

世界各国专家学者和从事专业技术人员对挤压成型材的机构缺点开展了科学研究,如英国专家学者Adrew J?Thome与澳大利亚专家学者Joshua E?Walker等对挤压成型材表层花纹缺点的科学研究,中国苏学常老先生对中空挤压成型材焊合线机构的科学研究。其基本上关键取决于科学研究缺点的机构特点,例举了缺点机构部位与铝型材横截面构造中间的对应关系,对缺点造成原理作了一些推断;未出示合理的解决方案。小编一直在关心这些方面的科学研究,也曾发文讨论花纹缺点的机构特点这一难题,在生活实践中观查和搜集材料,发觉这种表层缺点与冲压模具构造、及因为构造所造成的金属材料流动性情况、金属材料与模貝工作中带中间磨擦情况息息相关。根据缺点造成的很有可能缘故提升冲压模具,从得到的预期效果,好像找到解决困难的方式。文中将融合世界各国的科学研究結果与小编的观查及搜集的材料和生活实践,明确提出自身的看法和思索,与同业业务共享资源。

1.有关机构花纹缺点难题

一般 ,缺点造成部位在三叉点、壁厚差转变很大地区、中空位置与实芯位置的接合部、螺丝孔距底端,也是有别的状况。小编曾对这一难题开展过讨论,2007年所撰毕业论文中根据花纹缺点的高倍机构特点对其特性作了推断,强调其很有可能为部分晶体缺陷,并为此为案件线索表述了花纹机构与一切正常机构晶粒大小区别的造成缘故。近期英国专家学者Andrew J. Thome 与澳大利亚专家学者Joshua E. Walker 等对这一缺点作了比较深层次的科学研究,【1】得到了十分有趣的实验結果;在其中之一,电子光学显微镜实验表明花纹位置的浸蚀坑相对密度显著超过一切正常位置,如图所示1【1】所显示:

a) 一切正常位置 b) 花纹缺点位置

图1:花纹缺点机构与一切正常机构比照

在其中之二,电子器件背射透射实验(EBSD)表明花纹缺点位置产生了某类加工硬化晶体缺陷,其晶体趋向趋向一致,且晶体规格较一切正常地区大,如图2【1】所显示:

图2:花纹缺点界限的EBSD图象,左侧为一切正常地区,右侧为花纹缺点地区,箭头符号偏向挤压成型方位。

小编却从其科学研究得到的結果中得到不一样的讲解,依靠其科学研究結果,根据小编在具体生产制造所得到的工作经验对其科学研究結果明确提出小编的看法,对花纹缺点造成缘故做出不一样的分辨。其一,有关花纹地区与一切正常地区显微镜机构的区别小编觉得并不是因为缺点地区浸蚀反映较一切正常地区强烈而致。蚀坑的产生是因为第二相简谐运动的浸蚀掉下来,第二相简谐运动在浸蚀前早已存有,因此 蚀坑相对密度的区别并不意味着浸蚀反映的区别,只是预兆着不一样晶向上第二相简谐运动遍布相对密度的不一样,其缘故可能是因为在产生晶体缺陷的晶向上第二相简谐运动非常容易进行析出,故遍布相对密度很大而致,即是不是存有第二相简谐运动进行析出的说白了惯习面?其二,有关花纹地区晶体缺陷小编觉得即然明确是加工硬化晶体缺陷就肯定是彻底加工硬化机构,而不是未历经加工硬化,与部分挤压比区别不相干。针对晶体缺陷造成的缘故,Andrew J. Thome等仅仅从铝型材的截面特性作出推断,觉得是横截面薄厚的区别所导致。小编从具体的实例能够确认,它是因为模具设计的缘故造成金属材料流动性的不匀称所导致,如图所示3所显示:

图3:料头表明实芯位置与中空位置金属材料的水流量差,及相对应发生的显著花纹缺点。

从料头可看得出中空位置与实芯位置金属材料流动性的显著区别,中空位置流动性慢,受拉应力;相对应表层发生显著的深棕色花纹。显而易见这类金属材料流动性的不平衡所造成的部分额外地应力为加工硬化晶体缺陷的产生出示了标准,花纹缺点的另一个特性是一般只在产品表层非常薄的一层,蚀刻加工水平很大的广州沙面空气氧化解决则有可能除去花纹缺点。这一状况表明了这一类缺点与金属材料流动性的关联。

2.表层晶体缺陷机构产生体制

之前针对工作中带磨擦原理的研究表明工作中携带的磨擦情况分成2个地区,挨近金属材料注入端粘着磨擦区与金属材料出入口端滚动摩擦区「6」。有关不一样磨擦情况下产生的表层机构,小编在工作中实践活动中谢作过实验,一平板电脑铝型材用二种不一样工作中带情况的模貝挤压成型,观查铝型材的表层高倍机构。工作中带情况平面图如图所示5所显示:左侧为一般的平行面工作中带,其工作中带磨擦地区可分成粘着区与滚动区;右侧为带一定阻拦角的工作中带,其工作中带磨擦地区基本上全为粘着区[2]。

a)平行面工作中带情况下磨擦形状系统分区提示 b) 带阻拦角工作中带情况下磨擦形状系统分区提示

c)滚动摩擦情况下产生的表层机构 d) 粘着磨擦情况下产生的表层机构

图4:不一样工作中带情况下铝型材表层机构比照

由图由此可见,在滚动摩擦功效下铝型材表层的动态性加工硬化机构发生显著的花纹,而在粘着磨擦情况下产生匀称的加工硬化机构。平行面工作中带模貝的金属材料形变特点为:在粘着磨擦区金属材料处在缩小形变当中,而进到滚动区则仅仅工作中带表层与已成形金属表层 的互相磨擦,故表面金属材料处在拉应力情况。而带阻拦角的工作中带的模貝的金属材料形变特点为:基本上全为粘着磨擦区,其滑动摩擦力趋向形变原材料的裁切流动性地应力「8」;能够觉得金属材料在出模孔前自始至终处在缩小形变当中,金属材料流动性比较平衡,几乎不产生表面金属材料的拉应力。

从之上例子能够表明形变金属材料与工作中带表层的磨擦情况不一样产生了不一样的金属表层 的机构。1986年岡庭 茂在相关铝挤压成型金属材料流动性的具体描述中「4」,也曾谈及壁厚差显著转变位置的机构区别,其现象为焊合位置较一切正常位置更有光泽度,其显微镜机构主要表现为焊合位置晶体比较粗壮,觉得该位置经历了与别的位置不一样的热全过程和形变全过程。并强调非是全部的光泽度花纹都可以用晶体的尺寸来表明。小编曾发文推断这类机构花纹为部分晶体缺陷机构,并从部分加工硬化晶体缺陷的见解对其开展表述,强调这种位置机构花纹的产生都和金属材料流动性不匀称所造成的额外地应力相关[3]。加工硬化晶体缺陷产生基础理论的定项生长发育论强调:在稳定的推动力功效下,位错的挪动速率决策于位错两边晶体间的位向差。一次加工硬化全过程中产生了多种多样位向的能量源,但因为能量源的生长发育速率在于其与形变基材间的向位,这些具有有益向位的能量源可以耗费形变基材而快速成长,而别的向位的能量源生长发育则遭受抑止,进而产生一次加工硬化晶体缺陷「5」。在滚动摩擦情况下表面金属材料产生的额外拉应力便是产生铝型材表面动态性加工硬化晶体缺陷的推动力,因为有益趋向的晶体优先选择生长发育,而别的趋向的晶体生长发育遭受抑止,故晶体缺陷地区的晶体规格很大,因为该地区晶体趋向趋向一致,故折光率专一性显著。Andrew J. Thome 等的EBSD实验科学研究結果毫无疑问证实了这一推断。从非常容易发生花纹缺点的铝型材横截面特点及针对相对应模貝工作中带设计方案的跟踪,发觉发生花纹的位置大多数为中空位置与实芯位置接合部、壁厚相差太大接合部、螺丝孔距、三叉点等非常容易造成金属材料流动性不匀称的敏感地带,跟踪其冲压模具图,通常发觉工作中带设计方案日趋完善,从挤压料头也可看得出眉目(如图所示3)。因为工作中带设计方案的不科学导致金属材料流动性的不匀称,这类部分的流动性不匀称尽管不危害成形,但部分金属材料的水流量差导致相互之间的牵涉,流动性慢的位置处在拉应力情况,其与工作中带中间的磨擦情况为滚动摩擦,因此在金属材料表面产生晶体缺陷机构。针对一些偏厚的简易铝型材尽管沒有独特位置,但因为工作中带较长,手工制作打磨抛光不易维持工作中带表层的整平,結果也会导致部分并且是表层的额外地应力,从而产生晶体缺陷花纹(如图4)。从实验結果和剖析,可寻找解决困难的方位:使形变金属材料流动性平衡,促使型孔各一部分金属材料基本上是被“挤下来”而不是被“拖出去”,不至于造成表面金属材料的额外拉应力。具体方法是1)有效设计方案工作中带,2)相对应部位的工作中带来一定的阻拦,以使形变金属材料与工作中带间处在粘着磨擦情况,3)维持工作中带的平整度。

3.有关焊合线

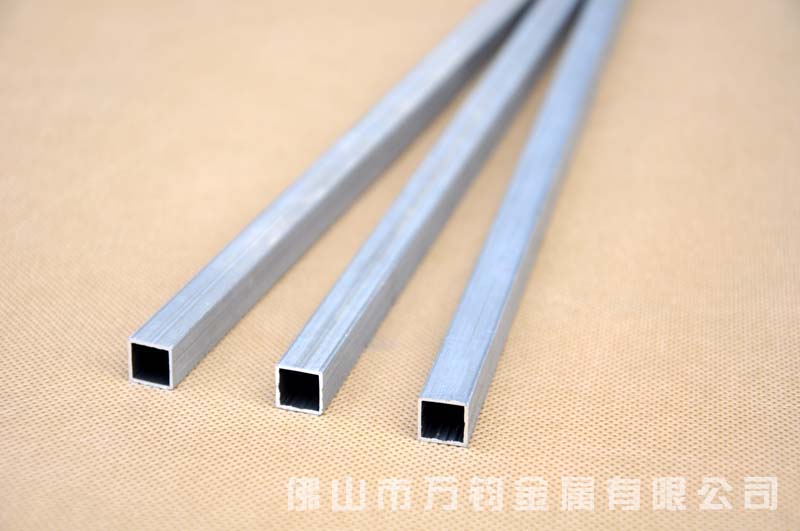

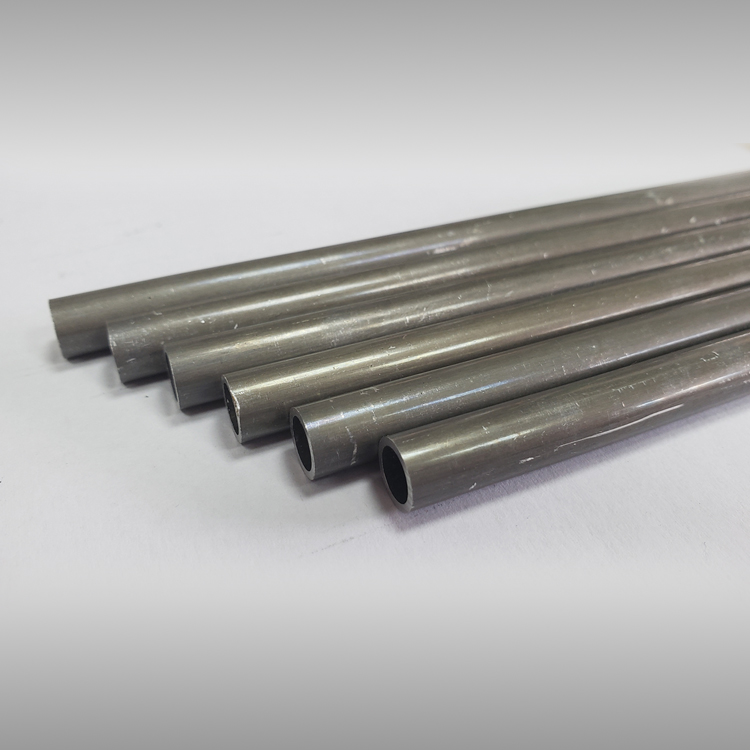

十几年前顾客就明确提出装饰设计面不可以有显著焊合线规定,铝型材生产商即逐渐下手处理此难题,迄今已获得显著进度。关键采用的方式是将焊合线设定在角处或在焊合处设定装饰线以遮盖焊合印痕。很多没法绕开焊合线的大平面图及其斜面这一难题依然困惑着铝型材生产商,如厚道较为大的方钢管、圆钢管、大斜面管等;但并并不是肯定会发生,即便是一样铝型材一样的冲压模具,其比较严重水平也各有不同。

图5和图6为2个典型性的案例,图5 a)、b) 为案例的下模相片和其构造示意图,c) 为挤压原材料空气氧化后的实际效果。往往发生显著的焊合痕是因为分离孔及分离桥横截面构造所导致,由图由此可见其分离桥横截面为歪斜构造,那样会导致邻近分离孔金属材料在桥底下集流时的水流量差,在焊合缝处部分产生明显裁切形变区,在这里部分集聚额外地应力,这类额外地应力变成部分加工硬化晶体缺陷的推动力。当挤压成型溫度充足高时在这里地区产生加工硬化晶体缺陷,在阳极氧化处理解决后在这里地区产生焊合印痕,从不一样角度看或为亮线或为明线,乃至当溫度标准不适合时,产生未加工硬化的亚晶体构造,变成高活化能聚居区,在阳极氧化处理解决的碱蚀工艺流程此位置浸蚀水平显著超过附近,产生灰黑色浸蚀槽,如图所示5 c)即是案例。

a) 下模相片b) 分离桥构造提示

c) 空气氧化后結果(空气氧化膜薄厚24μ)

图5:发生显著焊合线的模貝下模构造和空气氧化解决后的結果

如图所示6,为另一案例。为防止出现焊合印痕,在冲压模具上提升分离孔配备,及分离桥焊合位置斜面样子,以求获得平衡的金属材料流动性,降低额外地应力。设计方案构造提示如图所示6 a) ;挤压成型料头如图所示6 b) ,結果由此可见金属材料流动性匀称,焊合处消弭优良;阳极氧化处理后的实际效果如图所示6 c) ,基本上看不见焊合印痕。做为案例比照,图6 d) 例举了很有可能发生焊合印痕的挤压成型料头,可显著见到邻近分离孔金属材料流动性的区别,在焊合处发生开叉状况,大沥铝型材。

a) 模具设计设计方案b) 挤压料头

c) 装饰设计面空气氧化解决后焊合印痕极轻度(广州沙面空气氧化24μ膜厚) d)很有可能发生焊合线的典型性料头

图6:分离桥在装饰设计表面,因为模具设计有效能合理清除焊合线

金属材料工作压力生产加工从业人员都了解,冲压加工被生产加工原材料在形变区处在三向压地应力情况,具备最好是的生产加工特性,但这仅仅根据简易挤压成型形变实体模型的结果,事实上冲压加工并不是这样简易,因为金属材料流动性的不平衡部分金属材料的地应力情况很有可能处在纯拉应力情况。冲压模具、生产加工的基本上考虑到要素便是怎样均衡型孔各一部分金属材料流动性的速率,即让形变金属材料在型孔内基本上都处在三向压地应力情况,防止金属材料流动性不匀称所造成的太大的额外地应力,此即是分离模挤压成型中空铝型材焊合线难题的对策dalilvcai.com。

有关的科学研究确立了挤压成型材花纹缺点及焊合线的机构特点,说明花纹缺点与中空铝型材的焊合印痕都可以归纳为部分晶体缺陷。小编从生产制造具体中的实例分析了机构缺点与模具设计中间的关联,强调晶体缺陷机构的产生是因为金属材料形变的不匀称所造成的额外地应力而致。

产生部分形变晶体缺陷的铝型材结构特征:

1)铝型材横截面实芯位置与中空位置接合部,实芯一部分流动性快,中空位置被牵涉拖出模孔,表层出自于拉应力情况,表面发生晶体缺陷机构。

2)壁厚偏厚的位置因工作中带长短设计方案不科学或工作中带高低不平导致心部金属材料与表面金属材料的水流量差,表面金属材料处在拉应力情况,产生表层晶体缺陷机构。

3)中空铝型材焊合位置,分离后的双股金属材料在焊合室集流时造成水流量差,因为双股金属材料间的互相牵涉,在焊合页面产生额外地应力,产生沿焊合页面的晶体缺陷机构,其遍布透过全部壁厚。

处理部分晶体缺陷机构的方式偏向:维持金属材料流动性的平衡,防止部分额外地应力。实际应最先从模貝下手,精准测算独特位置的工作中带占比,如壁厚变换点、横截面中空部与实芯部、厚横截面的工作中带长短;分离孔的配备,焊合区的斜面设计方案提升等dalilvcai.com。

金属材料流动性是不是均衡不但危害挤压加工还危害原材料的加工硬化机构,如何使形变时金属材料流动性均衡是冲压加工的永恒不变主题风格。

文中科学研究了铝合金型材机构缺点与模具设计中间的关联。依靠世界各国对缺点机构特性的科学研究結果,融合小编在具体生产制造中搜集的材料及冲压模具的实践活动,论述了铝合金型材机构缺点与模具设计的关联性,强调金属材料加工硬化晶体缺陷机构与金属材料流动性不匀称造成的额外地应力相关。明确提出处理机构缺点的关键所在改善模具设计,均衡金属材料流动性,降低额外地应力。

关键字:铝型材挤压成型技术性冲压模具模具设计 金属材料流动性 加工硬化晶体缺陷 额外地应力 机构缺点