【佛山7075铝管厂家】高压开关铝拉杆的模具设计及挤压工艺流程

【佛山7075铝管厂家】高压开关铝拉杆的模具设计及挤压工艺流程

1 前言

高压断路器商品零件种类多、改形经常,支撑杆是 LW8-35SF6型室外隔离开关中的重要零件,规定具备较高的导电性、传热性能和优良的物理性能,以减少耗能和提升商品的稳定性铝合金材料不但导电性传热性好、物理性能优质,并且比强度高、相对密度小,因此在高压电器零部件的生产制造中,除选用铜以及铝合金外,很多选用铝合金型材。研究表明,针对综合型能规定较高的一类作用件,如支撑杆、连接头、电导体、断路器座等,一般选用铝合金型材挤压成型棒 (管)经钻削生产加工做成,2A50 铝合金便是在其中常见原材料之一。2A50铝合金在热态下具备优良的延展性,可根据锻造、挤压成型等形变加工工艺改进机构,提升特性,且能够热处理工艺加强,工艺性能不错,因此变成高压断路器类零部件的优选原材料。

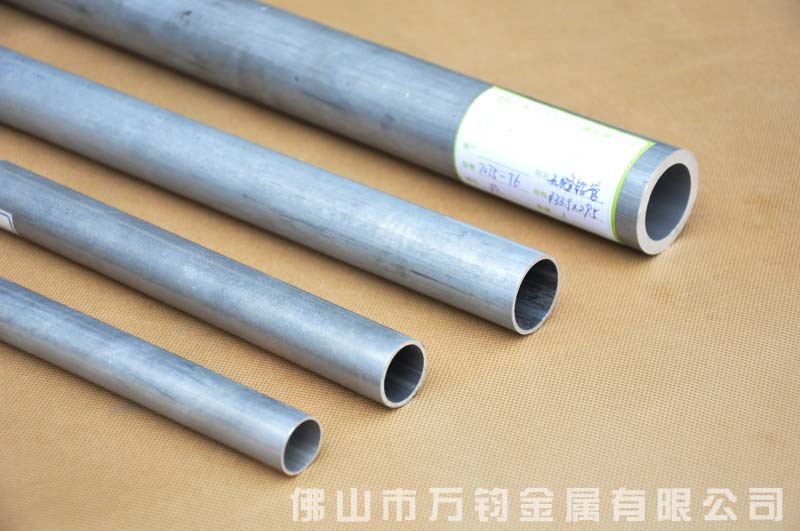

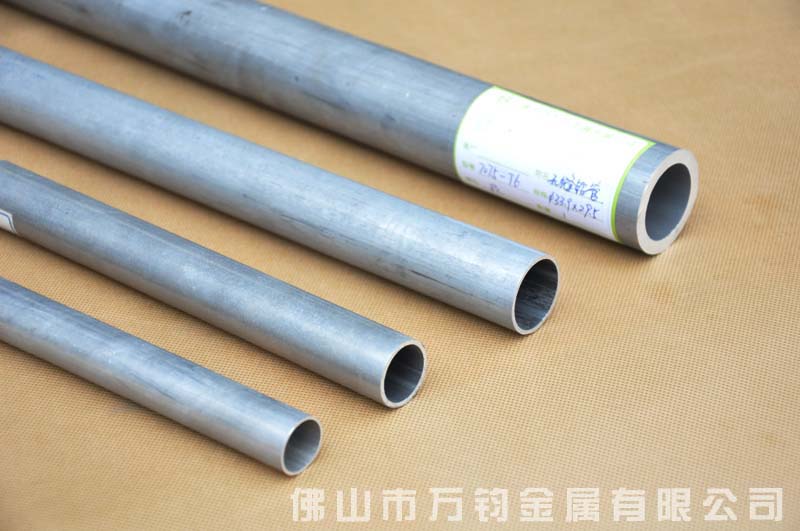

支撑杆的挤压成型件如图所示1所显示,传统式上选用圆棒立即钻削生产加工而成,原材料的使用率一般在 16%-40%,消耗比较严重、高效率低。新技术新工艺选用杆部反挤头顶部正挤的复合型冷挤压方式,能使胚料规格精密度大大提高,毛胚净重缓解72%之上,商品的导电性、强度及抗压强度等彻底做到设计规范。

2 支撑杆冷挤压加工工艺剖析

支撑杆零件原材料为 2A50(LD5) 铝合金,归属于 A1-Mg-Si-Cu系,具备优良的煅造特性,在热态下易形变,且抗蚀特性、电焊焊接特性和加工性优良,中等水平抗压强度,塑性变形非常好闭。在生产过程中,将圆柱型毛胚表层涂上液剂高纯石墨,随后电磁感应加热至490℃,放进组成型腔的模貝中挤压成型成型。工作中前把模貝加热至250℃上下,每一次挤压成型前,应向模芯喷撒润滑液。挤压成型形变后可开展热处理回火时效性热处理工艺,以提升其强度,热处理回火溫度为 (515±5)℃,時间为3h,时效性溫度为(160±5) ℃,時间为5h。

支撑杆挤压成型能够选用正挤压成型或反挤压成型的方式成型杆部。因为支撑杆形变水平大,且杆部高径超过7,正挤压成型时,金属材料的流动性方位与模座健身运动方位同样,胚料与型腔中间存有滑动摩擦力,则挤工作压力中不但有形变力,还包含该滑动摩擦力。在胚料与型腔溫度过高及润化欠佳时,因胚料与型腔中间有相对速度,会进一步扩大挤工作压力。因为该零件的杆部较长,立即压射时非常容易失衡弯折.若间接性压射模具设计繁杂,实际操作艰难加。

选用一次复合型挤压成型成型加工工艺,即杆部反挤头顶部正挤的复合型挤压成型成型加工工艺能够处理以上难题,其生产流程如图2所显示。因为选用了杆部反挤,胚料与型腔中间无相对速度造成的滑动摩擦力,进而减少了挤工作压力。该计划方案模具设计简易,生产制造高效率 YA23-315四柱式万能液压机主题活动承重梁到工作中橱柜台面间距为1250毫米,行程安排长,模座设计方案为空心构造,成型杆部的模芯在模座上,能够进行出模。支撑杆冷挤压加工工艺的生产过程是 :开料-加温-挤压成型-热处理工艺-深度加工。

3 支撑杆冷挤压工艺技术

3.1 模具设计及工作中全过程

冷挤压工艺技术是冷挤压冲压模具的第一步,立即危害到制品品质、生产率、模貝使用寿命、产品成本等。依据挤压成型件样子,模座设计方案为中空状,选用二层组成型腔构造。复合型冷挤压模具设计如图所示3所显示,挤压成型时.先将胚料放人凹实体模型腔内.伴随着模座 4的下滑 ,胚料在整体式型腔 内正挤成型,另外杆部反挤成型,伴随着挤压成型形变力慢慢扩大,当金属材料顺向流动性封顶件器时,头顶部成型完毕,这时金属材料反方向再次流动性。当挤压成型进行后,下模往返,产品工件留到型腔7中,压力机下缸姿势,根据小链11将头顶部大直徑一部分压射型腔 7,就可以进行出模。产品工件头顶部内形与顶件器口中间应留出一定的倾斜度,以确保产品工件与顶件器不产生车轮抱死状况,小链1兼作头顶部正挤压成型的型腔。

3.2 胚料规格的测算

依据支撑杆零部件的规定,充分考虑 2A50在热处理工艺后的零件规格和留机加工的剩余量,挤压成型件內外各留2毫米 的单侧加工的剩余量。依据原料供应状况,决策在生产制造中胚料选用Φ90mm 的圆棒,高宽比取85mm。

3.3 允许形变水平的测算

选用冷挤压成型加工工艺,需对原材料的许用形变水平开展认证,允许形变水平用横断面缩水率 ε来表明挤压成型全过程中毛胚的形变水平为:

3.4 挤工作压力的测算

在这里复合型挤压成型中,模座下滑,挤工作压力摆脱金属材料的形变摩擦阻力及毛胚与模貝中间的滑动摩擦力,金属材料逐渐流人凹模,支撑杆头顶部事先成型,金属材料流过拐弯处杆部反挤;模座再次下滑,当杆部成型完毕时,挤工作压力做到较大 ,其复合型挤工作压力为 P复=P反。

4 模具设计特性及工作中全过程中应留意的难题

本加工工艺选用一次挤压成型成型,选用通用性模胚,型腔设计方案为二层组成构造。具体生产制造证实,该模具设计简易、方便使用。根据更改模座与顶件器,能够挤压成型出不一样头顶部样子和杆部直徑及长短的零件。

因为模座为中空构造,截面小,企业挤工作压力高,又长期工作中在高溫情况,易形变,因而,应选用热抗压强度较高的 3Cr2W8V原材料,热处理工艺强度50-55HRc。型腔选用单面力矩构造,型腔原材料选4CrNiMo,热处理工艺强度44-84 HRC。型腔力矩圈规定不高,原材料选调质钢就可以了,热处理工艺强度24-46HRC。

设计方案有效的人模视角和工作中带总宽,以便金属材料流动性,以尽可能减少金属材料与模貝间的滑动摩擦力,减少挤工作压力。型腔规格与顶件器应该有倾斜度,工作上维持型腔与制品有一定的滑动摩擦力,又不危害出模后制品出模,另外应留意模貝的加热。确保球面磨擦的匀称,以防止在挤压成型全过程中支撑杆头顶部的偏位。在反挤全过程时要确保胚料与模貝的洁净度和空隙规格,降低成层和汽泡

选用杆部反挤头顶部正挤的复合型挤压成型加工工艺生产制造高压断路器零件 LW8-35SF6铝合金型材支撑杆是一种非常值得营销推广的新技术新工艺,不但加工工艺有效,并且实际操作便捷。该加工工艺最大限度地运用了 3150 k液压机的机器设备工作能力,一次成型压射,模具设计简易、实用性强,且挤工作压力小,尤其适用形变水平很大的长构件的冷挤压成型。新技术新工艺的选用,使生产率进一步提高,另外针对在小机器设备上生产制造成型形变水平很大的别的相近长竿零件有非常好的参考实际意义。

返回新闻列表

1 前言

高压断路器商品零件种类多、改形经常,支撑杆是 LW8-35SF6型室外隔离开关中的重要零件,规定具备较高的导电性、传热性能和优良的物理性能,以减少耗能和提升商品的稳定性铝合金材料不但导电性传热性好、物理性能优质,并且比强度高、相对密度小,因此在高压电器零部件的生产制造中,除选用铜以及铝合金外,很多选用铝合金型材。研究表明,针对综合型能规定较高的一类作用件,如支撑杆、连接头、电导体、断路器座等,一般选用铝合金型材挤压成型棒 (管)经钻削生产加工做成,2A50 铝合金便是在其中常见原材料之一。2A50铝合金在热态下具备优良的延展性,可根据锻造、挤压成型等形变加工工艺改进机构,提升特性,且能够热处理工艺加强,工艺性能不错,因此变成高压断路器类零部件的优选原材料。

支撑杆的挤压成型件如图所示1所显示,传统式上选用圆棒立即钻削生产加工而成,原材料的使用率一般在 16%-40%,消耗比较严重、高效率低。新技术新工艺选用杆部反挤头顶部正挤的复合型冷挤压方式,能使胚料规格精密度大大提高,毛胚净重缓解72%之上,商品的导电性、强度及抗压强度等彻底做到设计规范。

2 支撑杆冷挤压加工工艺剖析

支撑杆零件原材料为 2A50(LD5) 铝合金,归属于 A1-Mg-Si-Cu系,具备优良的煅造特性,在热态下易形变,且抗蚀特性、电焊焊接特性和加工性优良,中等水平抗压强度,塑性变形非常好闭。在生产过程中,将圆柱型毛胚表层涂上液剂高纯石墨,随后电磁感应加热至490℃,放进组成型腔的模貝中挤压成型成型。工作中前把模貝加热至250℃上下,每一次挤压成型前,应向模芯喷撒润滑液。挤压成型形变后可开展热处理回火时效性热处理工艺,以提升其强度,热处理回火溫度为 (515±5)℃,時间为3h,时效性溫度为(160±5) ℃,時间为5h。

支撑杆挤压成型能够选用正挤压成型或反挤压成型的方式成型杆部。因为支撑杆形变水平大,且杆部高径超过7,正挤压成型时,金属材料的流动性方位与模座健身运动方位同样,胚料与型腔中间存有滑动摩擦力,则挤工作压力中不但有形变力,还包含该滑动摩擦力。在胚料与型腔溫度过高及润化欠佳时,因胚料与型腔中间有相对速度,会进一步扩大挤工作压力。因为该零件的杆部较长,立即压射时非常容易失衡弯折.若间接性压射模具设计繁杂,实际操作艰难加。

选用一次复合型挤压成型成型加工工艺,即杆部反挤头顶部正挤的复合型挤压成型成型加工工艺能够处理以上难题,其生产流程如图2所显示。因为选用了杆部反挤,胚料与型腔中间无相对速度造成的滑动摩擦力,进而减少了挤工作压力。该计划方案模具设计简易,生产制造高效率 YA23-315四柱式万能液压机主题活动承重梁到工作中橱柜台面间距为1250毫米,行程安排长,模座设计方案为空心构造,成型杆部的模芯在模座上,能够进行出模。支撑杆冷挤压加工工艺的生产过程是 :开料-加温-挤压成型-热处理工艺-深度加工。

3 支撑杆冷挤压工艺技术

3.1 模具设计及工作中全过程

冷挤压工艺技术是冷挤压冲压模具的第一步,立即危害到制品品质、生产率、模貝使用寿命、产品成本等。依据挤压成型件样子,模座设计方案为中空状,选用二层组成型腔构造。复合型冷挤压模具设计如图所示3所显示,挤压成型时.先将胚料放人凹实体模型腔内.伴随着模座 4的下滑 ,胚料在整体式型腔 内正挤成型,另外杆部反挤成型,伴随着挤压成型形变力慢慢扩大,当金属材料顺向流动性封顶件器时,头顶部成型完毕,这时金属材料反方向再次流动性。当挤压成型进行后,下模往返,产品工件留到型腔7中,压力机下缸姿势,根据小链11将头顶部大直徑一部分压射型腔 7,就可以进行出模。产品工件头顶部内形与顶件器口中间应留出一定的倾斜度,以确保产品工件与顶件器不产生车轮抱死状况,小链1兼作头顶部正挤压成型的型腔。

3.2 胚料规格的测算

依据支撑杆零部件的规定,充分考虑 2A50在热处理工艺后的零件规格和留机加工的剩余量,挤压成型件內外各留2毫米 的单侧加工的剩余量。依据原料供应状况,决策在生产制造中胚料选用Φ90mm 的圆棒,高宽比取85mm。

3.3 允许形变水平的测算

选用冷挤压成型加工工艺,需对原材料的许用形变水平开展认证,允许形变水平用横断面缩水率 ε来表明挤压成型全过程中毛胚的形变水平为:

3.4 挤工作压力的测算

在这里复合型挤压成型中,模座下滑,挤工作压力摆脱金属材料的形变摩擦阻力及毛胚与模貝中间的滑动摩擦力,金属材料逐渐流人凹模,支撑杆头顶部事先成型,金属材料流过拐弯处杆部反挤;模座再次下滑,当杆部成型完毕时,挤工作压力做到较大 ,其复合型挤工作压力为 P复=P反。

4 模具设计特性及工作中全过程中应留意的难题

本加工工艺选用一次挤压成型成型,选用通用性模胚,型腔设计方案为二层组成构造。具体生产制造证实,该模具设计简易、方便使用。根据更改模座与顶件器,能够挤压成型出不一样头顶部样子和杆部直徑及长短的零件。

因为模座为中空构造,截面小,企业挤工作压力高,又长期工作中在高溫情况,易形变,因而,应选用热抗压强度较高的 3Cr2W8V原材料,热处理工艺强度50-55HRc。型腔选用单面力矩构造,型腔原材料选4CrNiMo,热处理工艺强度44-84 HRC。型腔力矩圈规定不高,原材料选调质钢就可以了,热处理工艺强度24-46HRC。

设计方案有效的人模视角和工作中带总宽,以便金属材料流动性,以尽可能减少金属材料与模貝间的滑动摩擦力,减少挤工作压力。型腔规格与顶件器应该有倾斜度,工作上维持型腔与制品有一定的滑动摩擦力,又不危害出模后制品出模,另外应留意模貝的加热。确保球面磨擦的匀称,以防止在挤压成型全过程中支撑杆头顶部的偏位。在反挤全过程时要确保胚料与模貝的洁净度和空隙规格,降低成层和汽泡

选用杆部反挤头顶部正挤的复合型挤压成型加工工艺生产制造高压断路器零件 LW8-35SF6铝合金型材支撑杆是一种非常值得营销推广的新技术新工艺,不但加工工艺有效,并且实际操作便捷。该加工工艺最大限度地运用了 3150 k液压机的机器设备工作能力,一次成型压射,模具设计简易、实用性强,且挤工作压力小,尤其适用形变水平很大的长构件的冷挤压成型。新技术新工艺的选用,使生产率进一步提高,另外针对在小机器设备上生产制造成型形变水平很大的别的相近长竿零件有非常好的参考实际意义。